Compacter, schoner, groener: de renovatie van de wandeloven

In de warmbandwalserij van onze klant worden grote wandelovens gebruikt om staalplakken te verhitten. Dat is nodig om ze daarna te kunnen uitwalsen tot dunnere platen. De zware plakken van tussen de 225 en 250mm dik en een paar meter lang worden door een wandelmechanisme getild en verplaatst. Zo lopen ze door de oven. De oven heeft de capaciteit om 1200 ton aan plakken te kunnen verplaatsen. Na jaren van productie was er in 2023 gelegenheid voor een grote renovatie aan de wandeloven.

De uitdaging

Door zware belasting en continu gebruik is de wandeloven onderhevig aan vermoeiing. De oven waaraan we voor onze klant mochten werken liep op het eind van zijn levensduur. Met onze kennis over de constructie en vermoeiing van de wandeloven konden wij een ander concept ontwerpen. Een compact constructie-ontwerp, dat straks in de productie voordelen oplevert in energie-efficiëntie, onderhoud en kortere stilstanden.

De aanpak

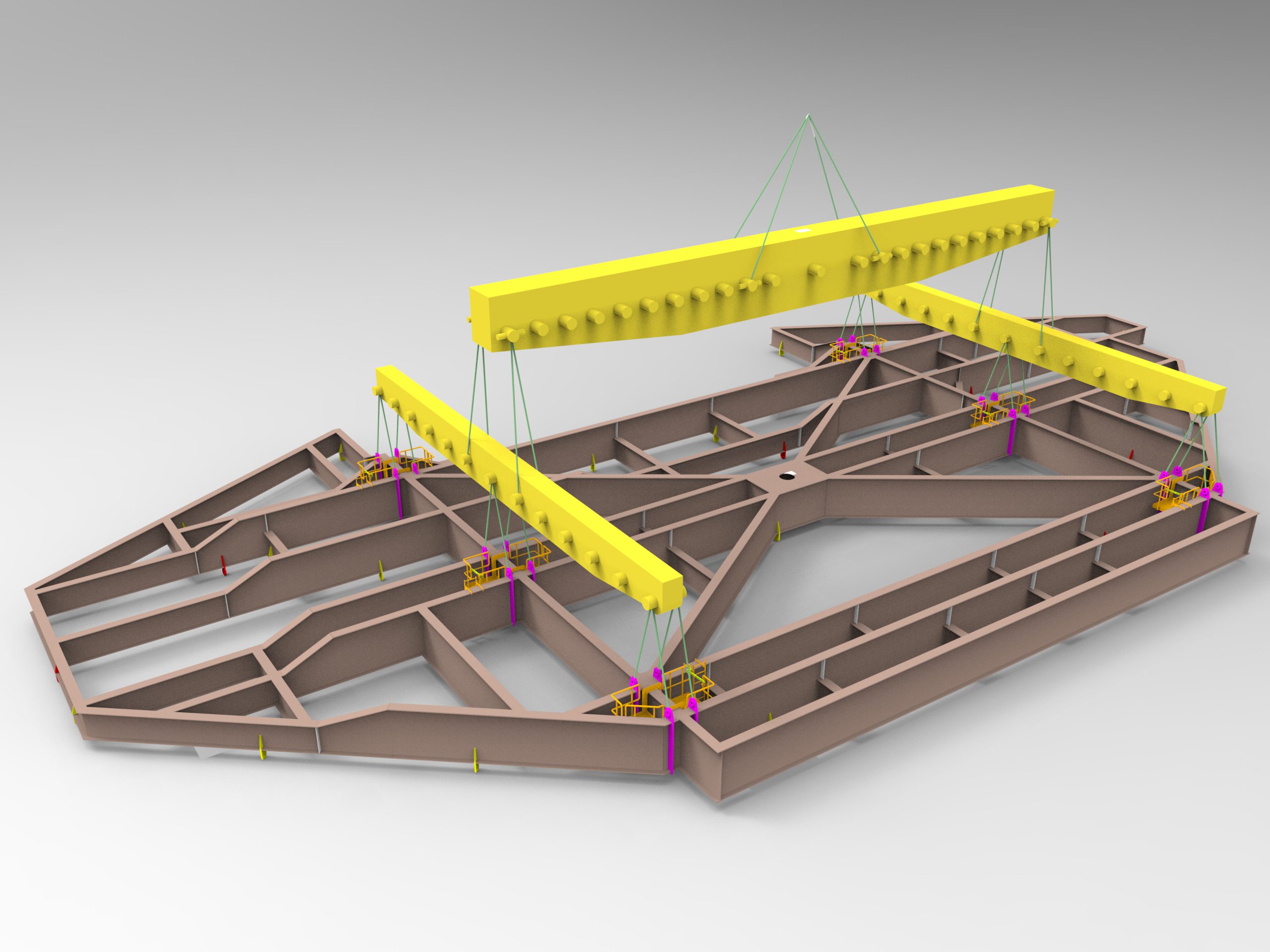

De oven in kwestie is ruim 40m lang en 15m breed. De staalplakken gaan daar dwars in en worden opgetild en verplaatst, opgetild en verplaatst, opgetild en verplaatst.

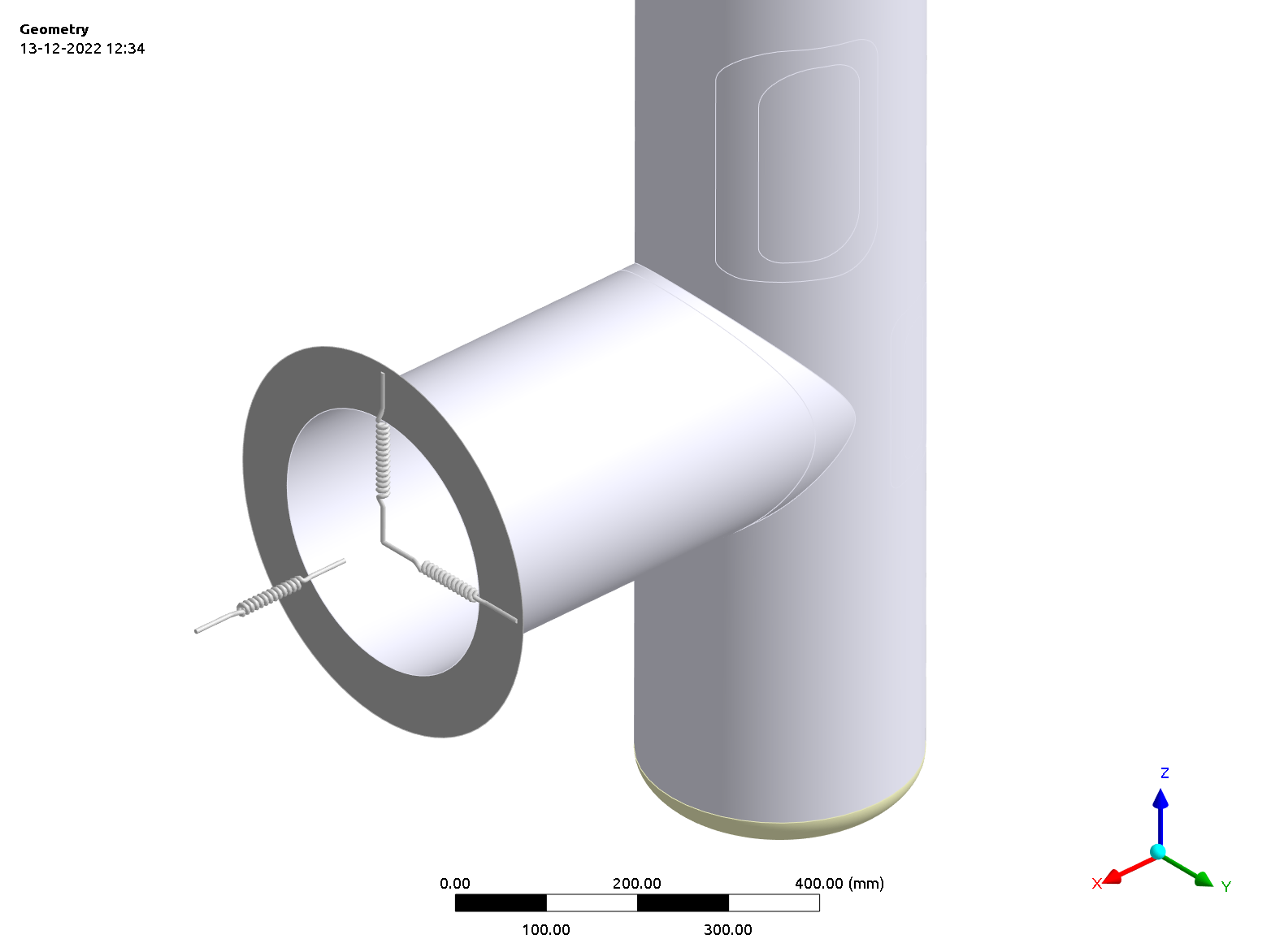

Stemar heeft voor de staalconstructie van de wandeloven het ontwerp met berekeningen gemaakt. Op het wandelframe zijn staanders en rails gemonteerd. Deze zijn bekleed met vuurvast materiaal en worden gekoeld met water omdat de temperatuur in de oven rond de 1300 graden ligt. Het geheel tilt de plakken op en verplaatst deze in de oven, totdat de plakken worden uitgenomen om gewalst te gaan worden.

De oven tilt tot 1200 ton en wordt 24/7 gebruikt. Het ontwerp voorziet in een zolang mogelijke levensduur, aangezien (toekomstige) stilstanden door bijvoorbeeld scheuren de productie hinderen of in gevaar brengen. Naast de berekeningen is een hoge mate van nauwkeurigheid noodzakelijk. De kunst is om bij zo’n zware constructie niet in te leveren op accuratesse. Dit is al meegenomen in de filosofie van het ontwerp.

Het resultaat

Door een aanpassing in het wandelmechanisme is de grootste winst voor onze klant de bereikbaarheid in de wandeloven. In dit nieuwe systeem kun je namelijk niet alleen gewoon lopen, maar is het schoonmaken ook gemechaniseerd. Vaste schrapers schrapen alle oxides die bij het proces ontstaan naar één kant en zorgen voor aanzienlijk minder vervuiling.

Sterk staaltje samenwerking

Om de bouw van de wandeloven te bewerkstelligen hebben we een haalbaarheidsstudie gemaakt en heel prettig samengewerkt met Vicoma, Pentacon en onze klant. Zo hebben we met zijn vieren een mooi project en een hele positieve samenwerking neergezet.

Wij zetten de extra stap

- We ontwikkelen betrouwbare en duurzame oplossingen voor een veilige samenleving.

- Uw idee wordt verwerkt tot een pragmatische oplossing.

- We adviseren u deskundig vanuit onze kennis en ervaring.

- U heeft altijd duidelijkheid over het proces en de ontwikkelingen.

- Er wordt bijgestuurd waar nodig.

- We komen gezamenlijk tot de oplossingen voor uw projecten.

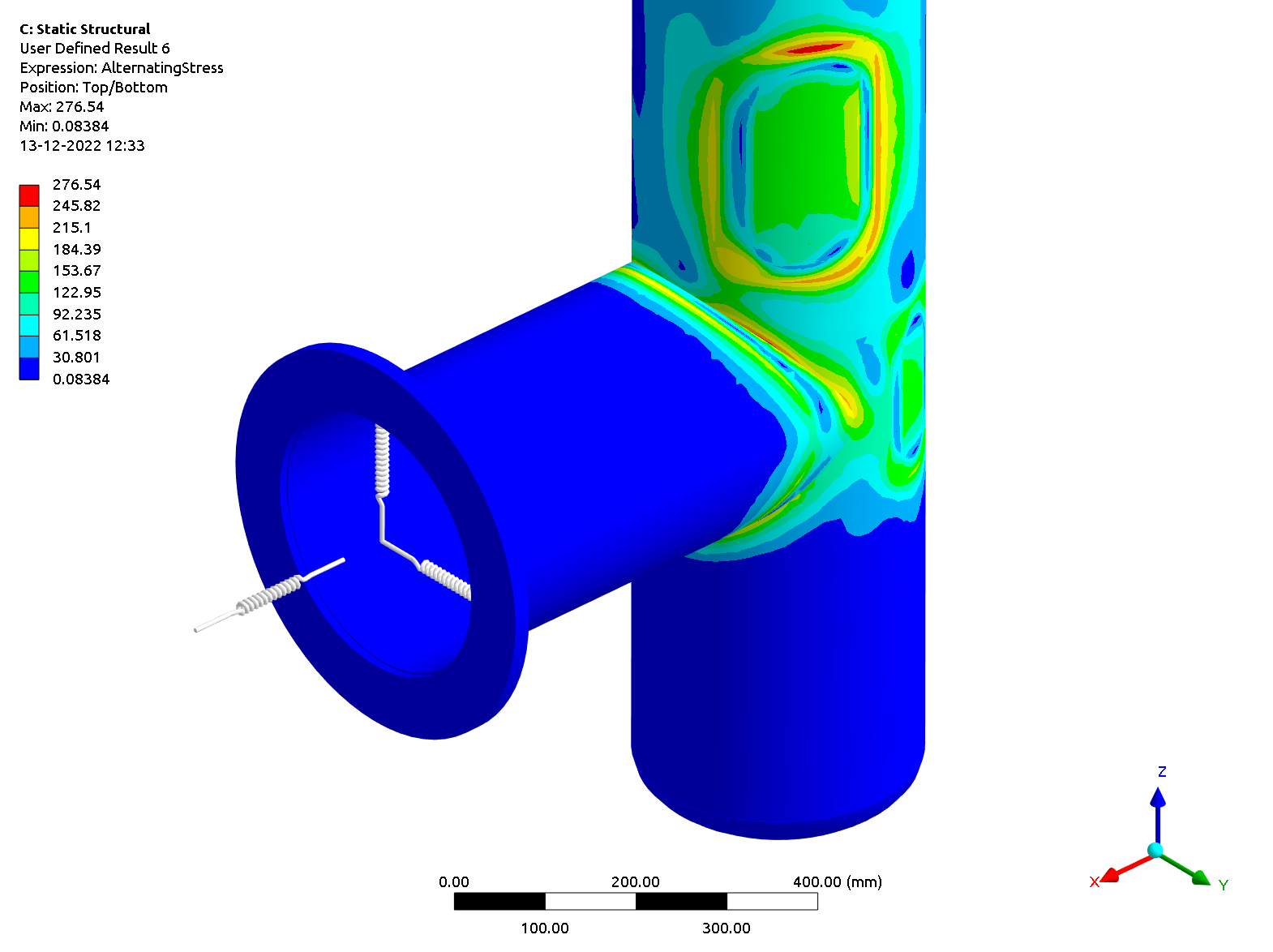

Gas Pipe Fatigue Cracks

In de fabriek van onze klant bevindt zich een gasleiding die gassen met een temperatuur van bijna 500°C afvoert. Om die temperatuur te doen dalen, zit er in een verticaal deel van deze leiding een waterinjectiesysteem. Daarmee worden de gassen afgekoeld tot ruim 200°C.

In voornoemd verticaal deel zorgt een T-stuk voor de aanvoer van gas en de afvoer van koelwater. Het gas via de zijkant, het water via de onderkant. In dit T-stuk werden met regelmaat scheuren geconstateerd.

Telkens als deze scheuren gerepareerd waren, ontstonden ze binnen de kortste keren weer opnieuw. Aan ons de taak om onderzoek te doen naar de oorzaak van de defecten aan het T-stuk en om een reparatie- en preventievoorstel te maken.

Ontwerpgegevens

| Doel: | Onderzoek naar oorzaak scheuren in T-stuk en reparatie- en preventievoorstel |

| Afmeting: | DN300 leiding met een gelast T-stuk |

| Ontwerp codes: | EN 13480 / EN 13445-3 |

Uitdaging

Het ontstaan van de scheuren kon meerdere oorzaken hebben, of zelfs een combinatie van oorzaken. Om tot een oplossing te komen moest dat eerst inzichtelijk worden gemaakt door het doen van uitvoerig onderzoek.

Vervolgens konden we met deze informatie gaan kijken naar een passende oplossing. Soms ligt de remedie voor de hand en volstaat het dikker maken van onderdelen, maar in dit geval was er sprake van statische en thermische belastingen. We moesten daarom nagaan of het probleem niet verschoven zou worden bij het lokaal oplossen van het euvel.

Bijdrage Stemar Engineering

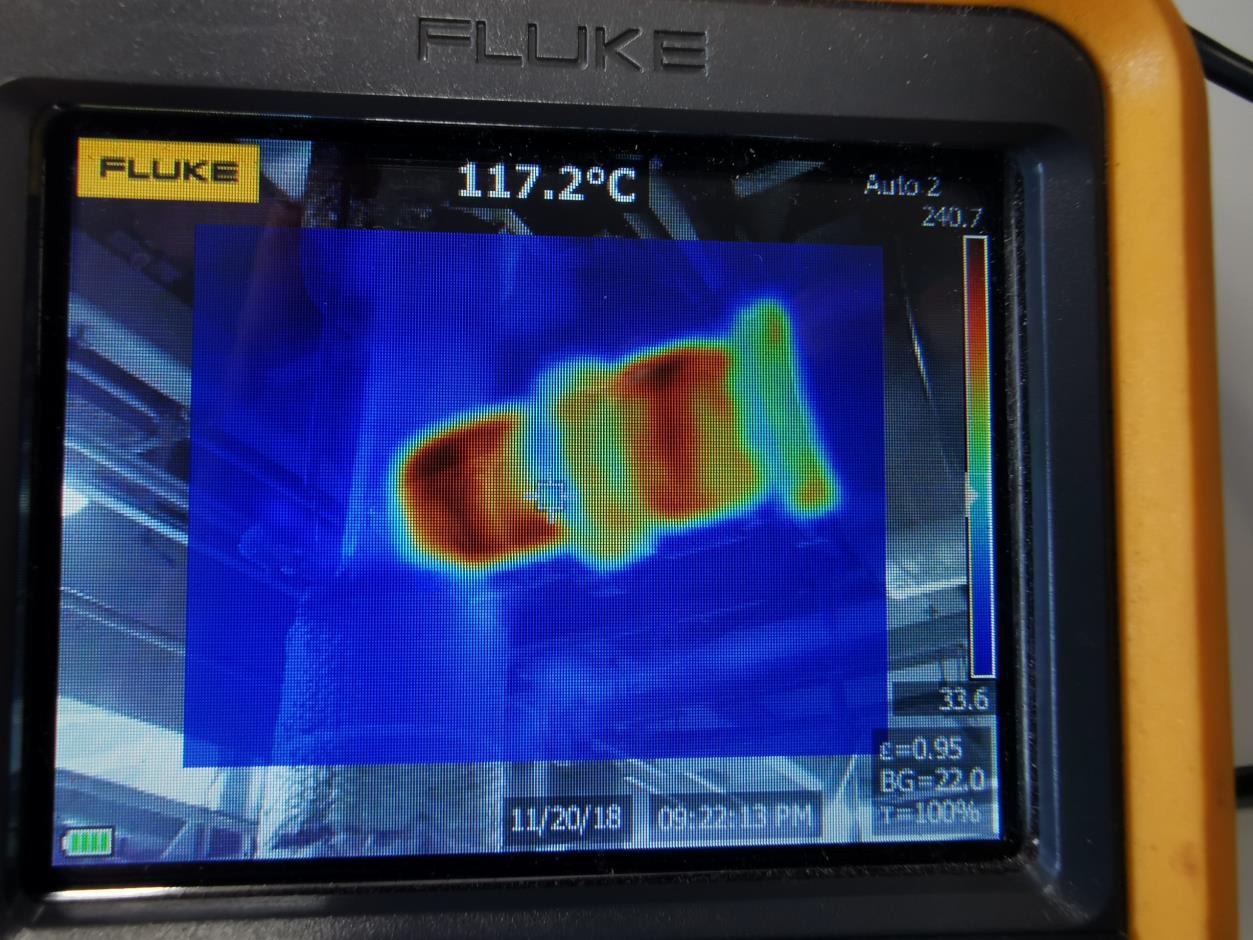

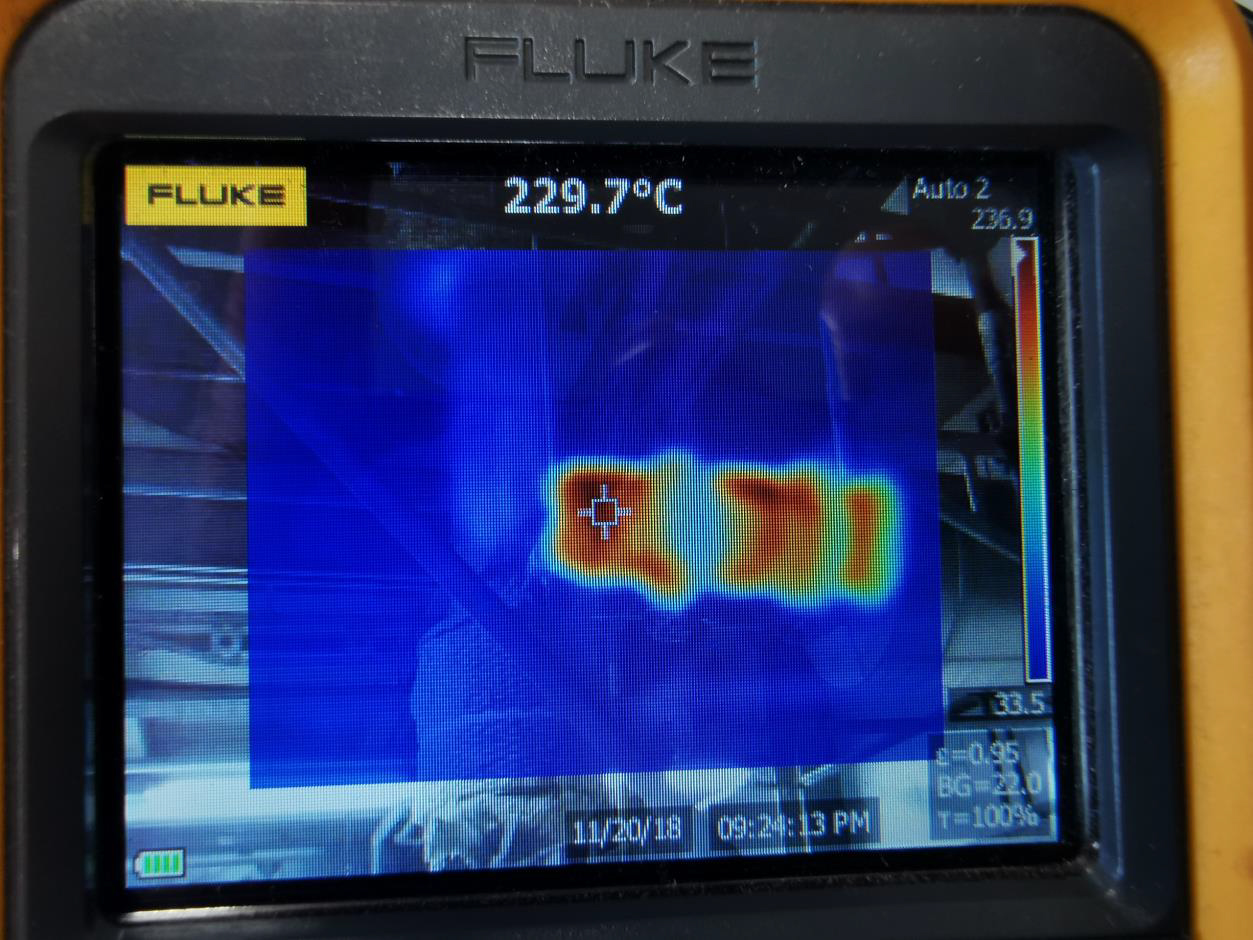

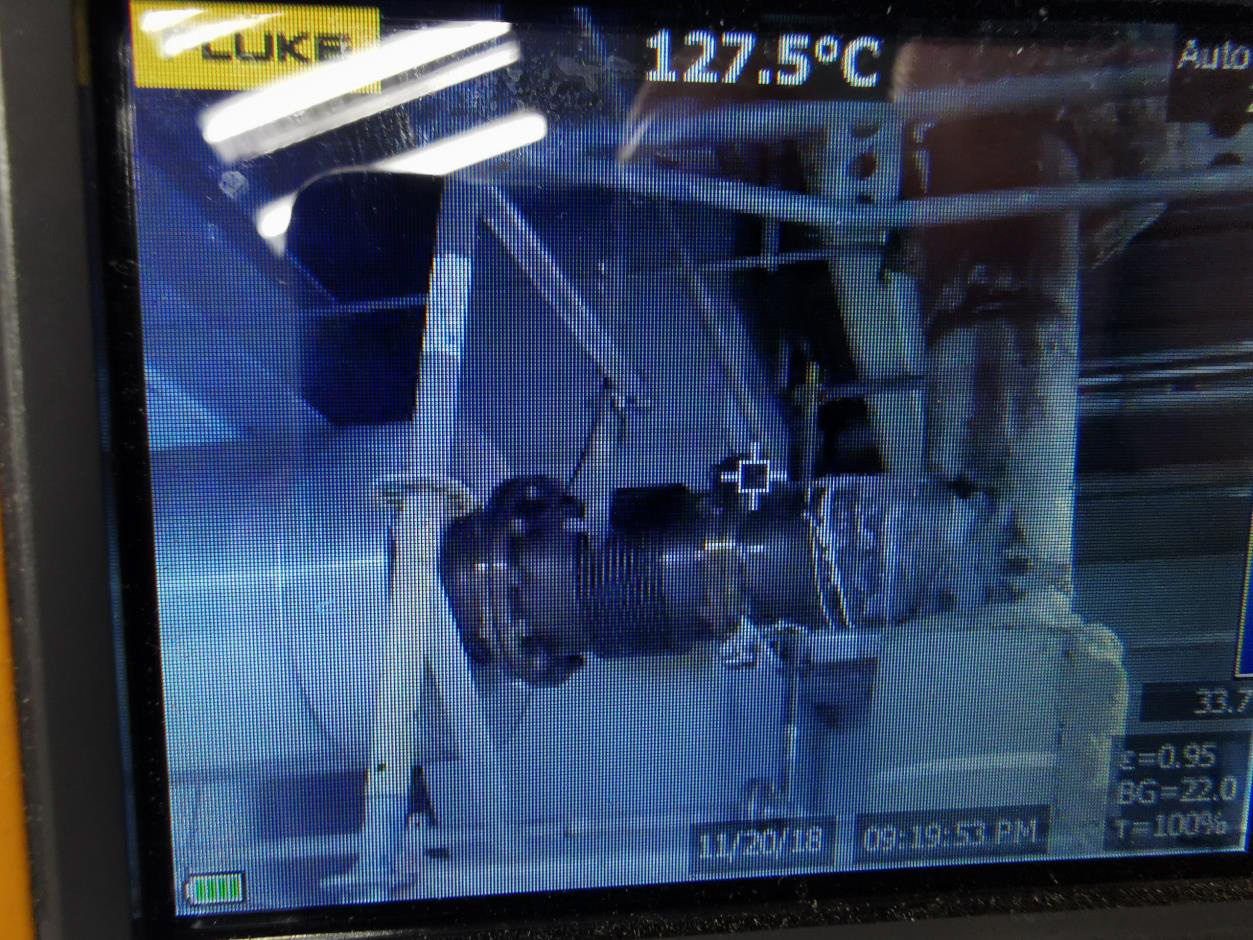

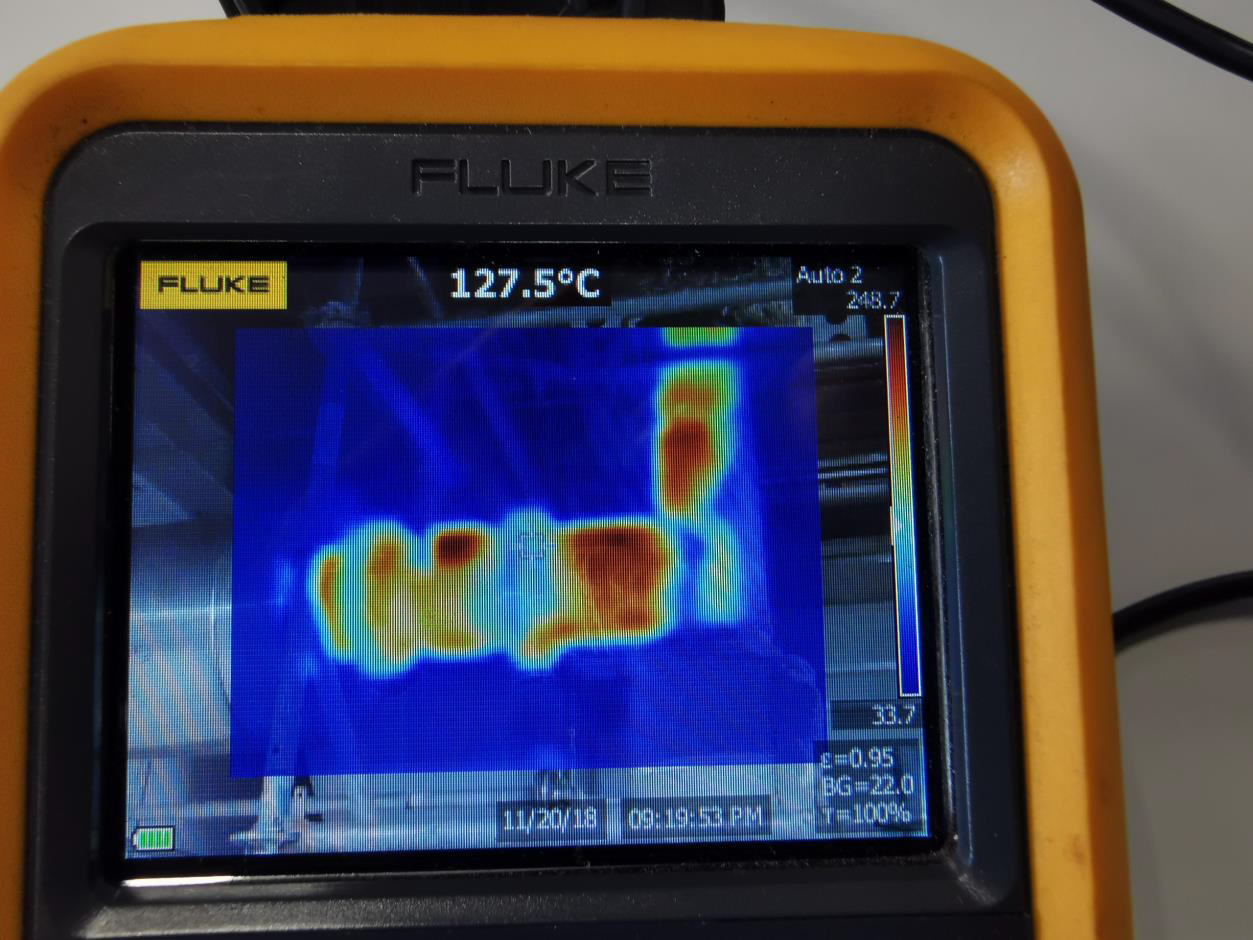

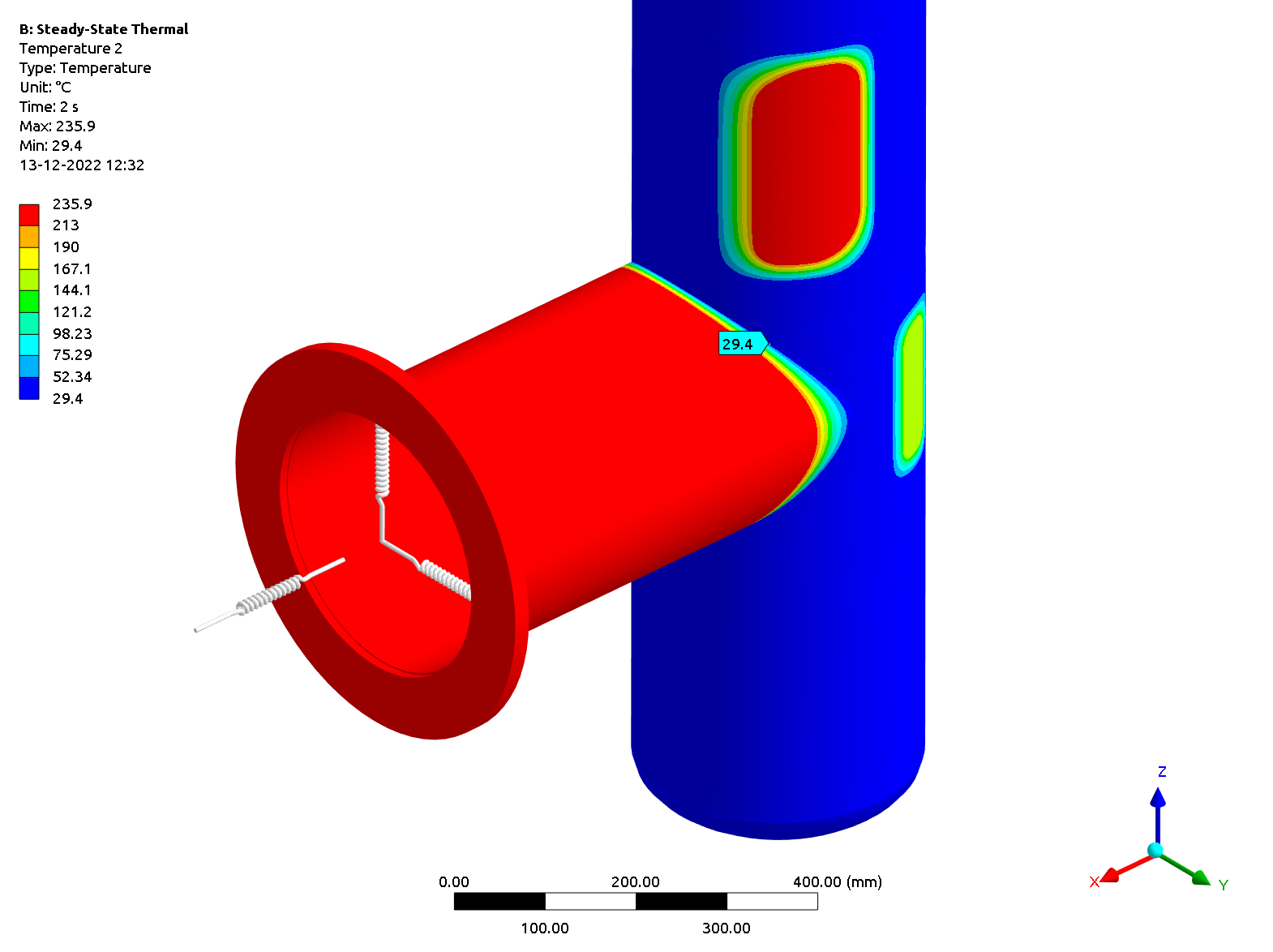

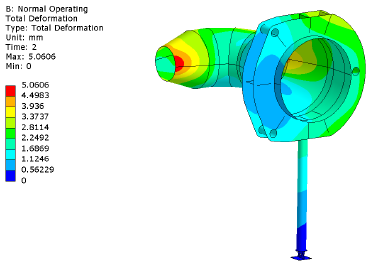

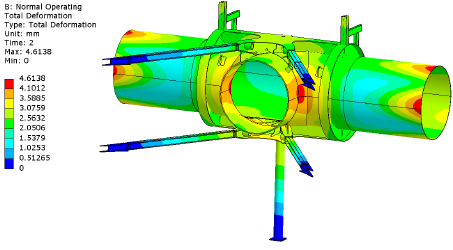

We zijn begonnen met een ‘Eindige Elementen Simulatie’: een rekenmethode waarmee we de gasleiding en het T-stuk onderzochten op sterkte, stijfheid en vermoeiing. Hoe stabiel blijft de constructie onder belasting? Deze simulatie hebben we gedaan aan de hand van infraroodbeelden die onze klant had gemaakt van de gasleiding terwijl deze in bedrijf was.

Door de temperatuurverdeling na te bootsen kregen we inzicht in de thermische spanningen in het T-stuk. De simulatie van de huidige situatie hielp ons om een model te realiseren waarmee we inzicht kregen in de oorzaak van de scheuren.

Resultaat

De oorzaak van de scheuren bleek een combinatie van hoge thermische spanningen door het onevenredig koelen. Door de hoge spanningswisselingen werd het materiaal op vermoeiing belast. Deze vermoeiingsspanningen traden op ter plaatse van de las, wat door de geometrie en overgang van materialen gevoeliger is voor het optreden van vermoeiingscheuren. Op basis van de geconstateerde oorzaak zijn er een aantal verbeterpunten voor het ontwerp voorgesteld voor het lokaal bezwijken van het T-stuk (de scheuren bij de lassen).

- Het verbeteren van de verdeling van het koelwater door een ander spruit stuk

- Het lokaal vervangen van het samengestelde T-stuk door een gesmeed T-stuk. Dit zal beter bestand zijn tegen de vermoeiing door de welving bij de aftakking en zal door de dikkere wand lagere thermische spanningen bij de aftakking hebben.

- Aanvullend koelen ter plaatse van het T-stuk om een geleidelijke temperatuurverdeling te realiseren over het T-stuk; zodanig dat de thermische spanningen meer gedistribueerd zullen worden.

De klant heeft gekozen voor een combinatie van optie één en twee, waarbij de koeling aan de bovenzijde is verbeterd en het T-stuk is verzwaard met een gesmeed T-stuk. Met deze gecombineerde oplossing zijn er sindsdien geen scheuren geconstateerd bij het T-stuk.

Wij zetten de extra stap

- We ontwikkelen betrouwbare en duurzame oplossingen voor een veilige samenleving.

- Uw idee wordt verwerkt tot een pragmatische oplossing.

- We adviseren u deskundig vanuit onze kennis en ervaring.

- U heeft altijd duidelijkheid over het proces en de ontwikkelingen.

- Er wordt bijgestuurd waar nodig.

- We komen gezamenlijk tot de oplossingen voor uw projecten.

Gerelateerde projecten

Wij staan voor u klaar!

LET’S START NOWBent u op zoek naar maatwerk advies op het gebied van Engineering? Neem geheel vrijblijvend contact met ons op, dan bespreken we uw uitdaging.

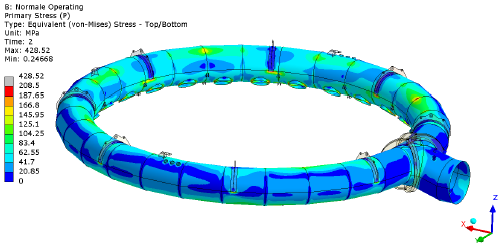

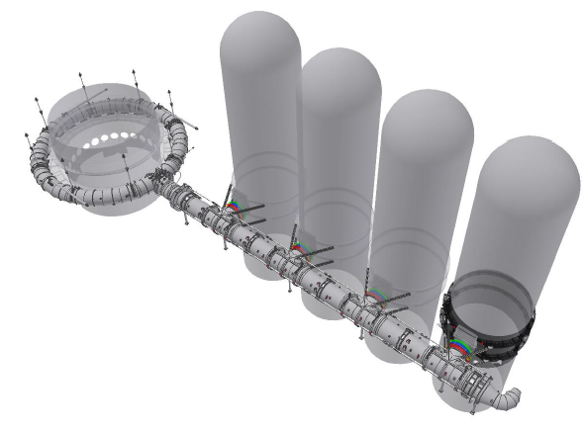

Renovatie hetewindleiding: hoogoven 6 en 7

Ontwerpgegevens

| Opdrachtgever Basic Engineering :

Object : Diameter : Lengte : Gewicht : |

Tata Steel IJmuiden, Hoogoven 6 & 7

Hetewindleiding 2.2 & 2.8 m 70 m 542 mtons |

Uitdaging

Bestaande hetewindleidingen hebben regelmatig last van spanningscorrosie. Het doel voor HO6 en HO7 was om niet alleen te voldoen aan de wettelijke regels voor druktoestellen, maar ook om duurzaam bestand te zijn tegen spanningscorrosie. Daarnaast diende de ontwerpen monteerbaar te zijn in een bestaande, moeilijk bereikbare ruimte.

Bijdrage Stemar

Voor dit project heeft Stemar in de eerste fase de Basic Engineering van de nieuwe leiding verzorgd. Onderdeel van dit werk omvatte onder meer het uitvoeren van de sterkteberekeningen om de nieuwe wanddikte geschikt te maken voor spanningscorrosie.

In de tweede fase van dit project hebben we complete Detail Engineering verzorgd.

Tenslotte hebben we stappenplannen gemaakt om de oude leiding te demonteren en de nieuwe leiding te monteren. Er diende aparte kraanbanen en hijsconstructies gemaakt te worden voor de montage omdat de constructie moeilijk bereikbaar was.

Resultaat

Alle constructies voldeden conform de wetgeving en standaarden van de klant. Naast de detail fabricage tekeningen en berekeningen is er een duidelijke demontage en montage handleiding geschreven.

Wij zetten de extra stap

- We ontwikkelen betrouwbare en duurzame oplossingen voor een veilige samenleving.

- Uw idee wordt verwerkt tot een pragmatische oplossing.

- We adviseren u deskundig vanuit onze kennis en ervaring.

- U heeft altijd duidelijkheid over het proces en de ontwikkelingen.

- Er wordt bijgestuurd waar nodig.

- We komen gezamenlijk tot de oplossingen voor uw projecten.

Gerelateerde projecten

Wij staan voor u klaar!

LET’S START NOWBent u op zoek naar maatwerk advies op het gebied van Engineering? Neem geheel vrijblijvend contact met ons op, dan bespreken we uw uitdaging.

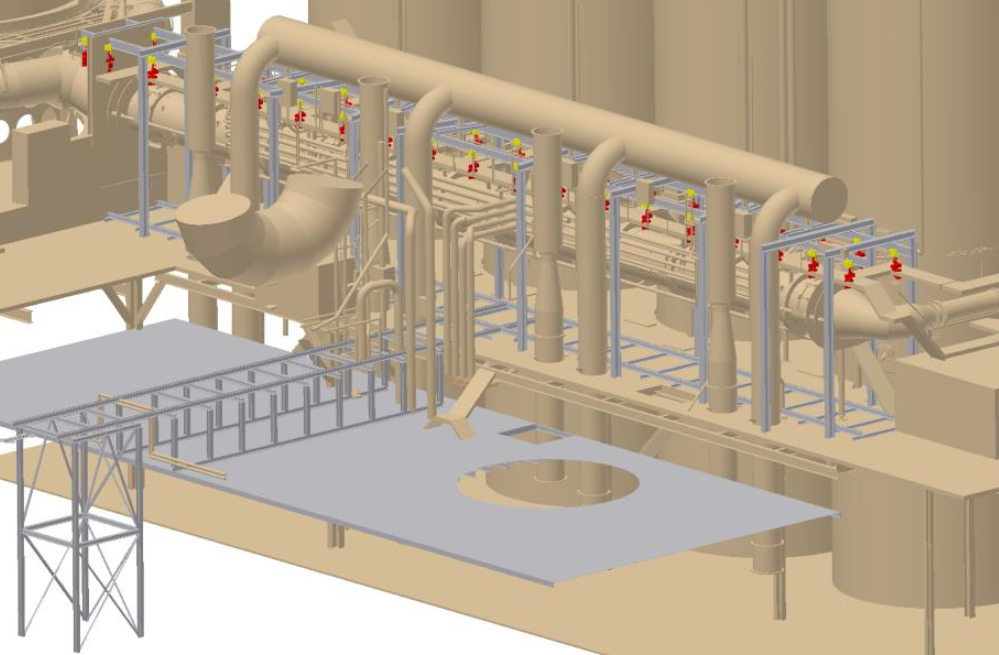

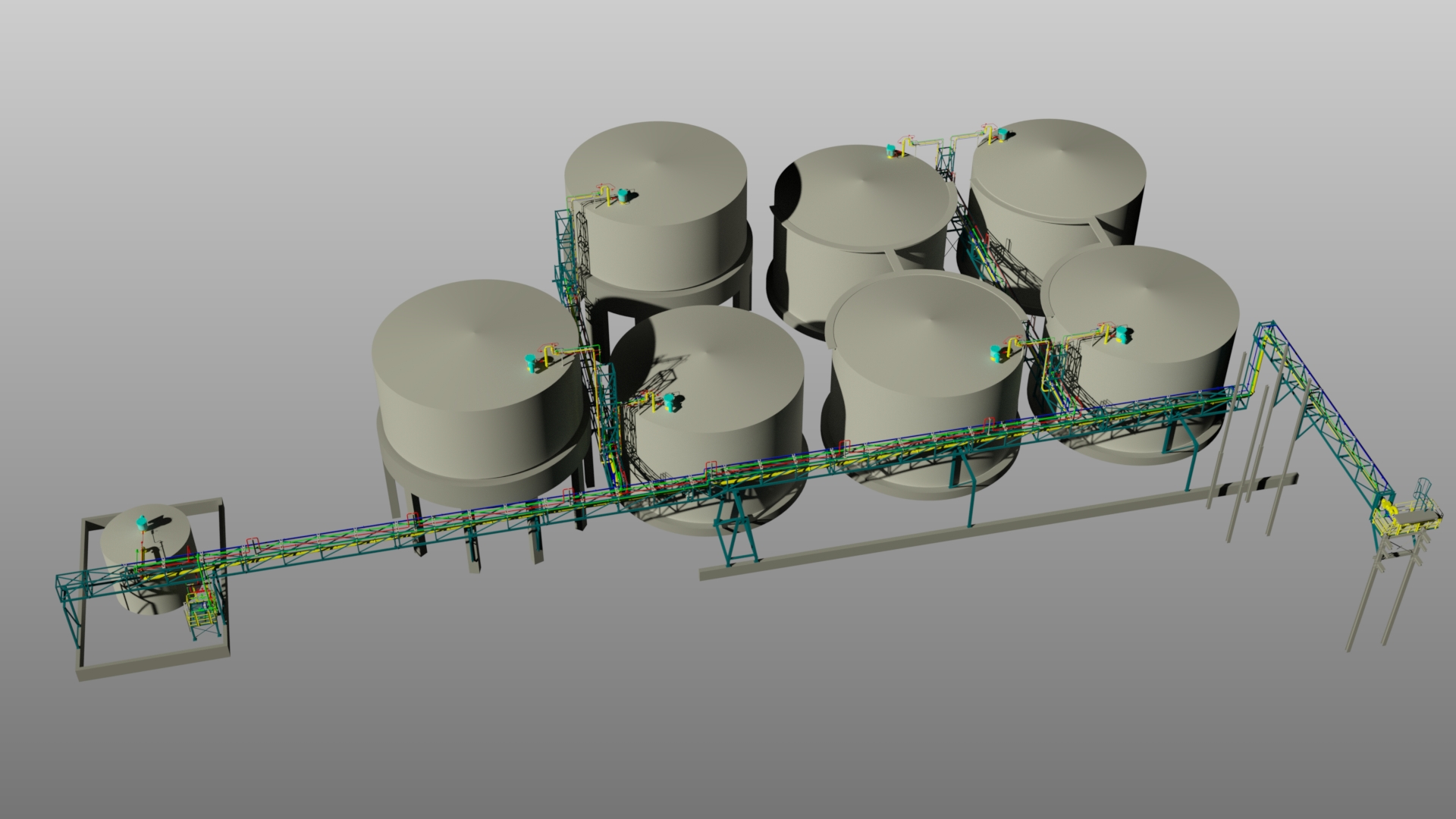

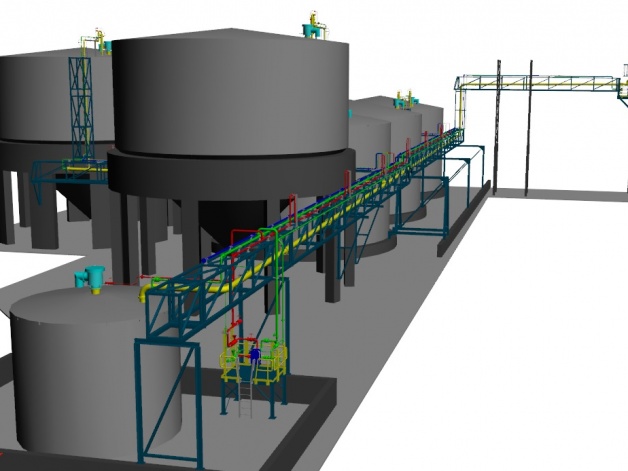

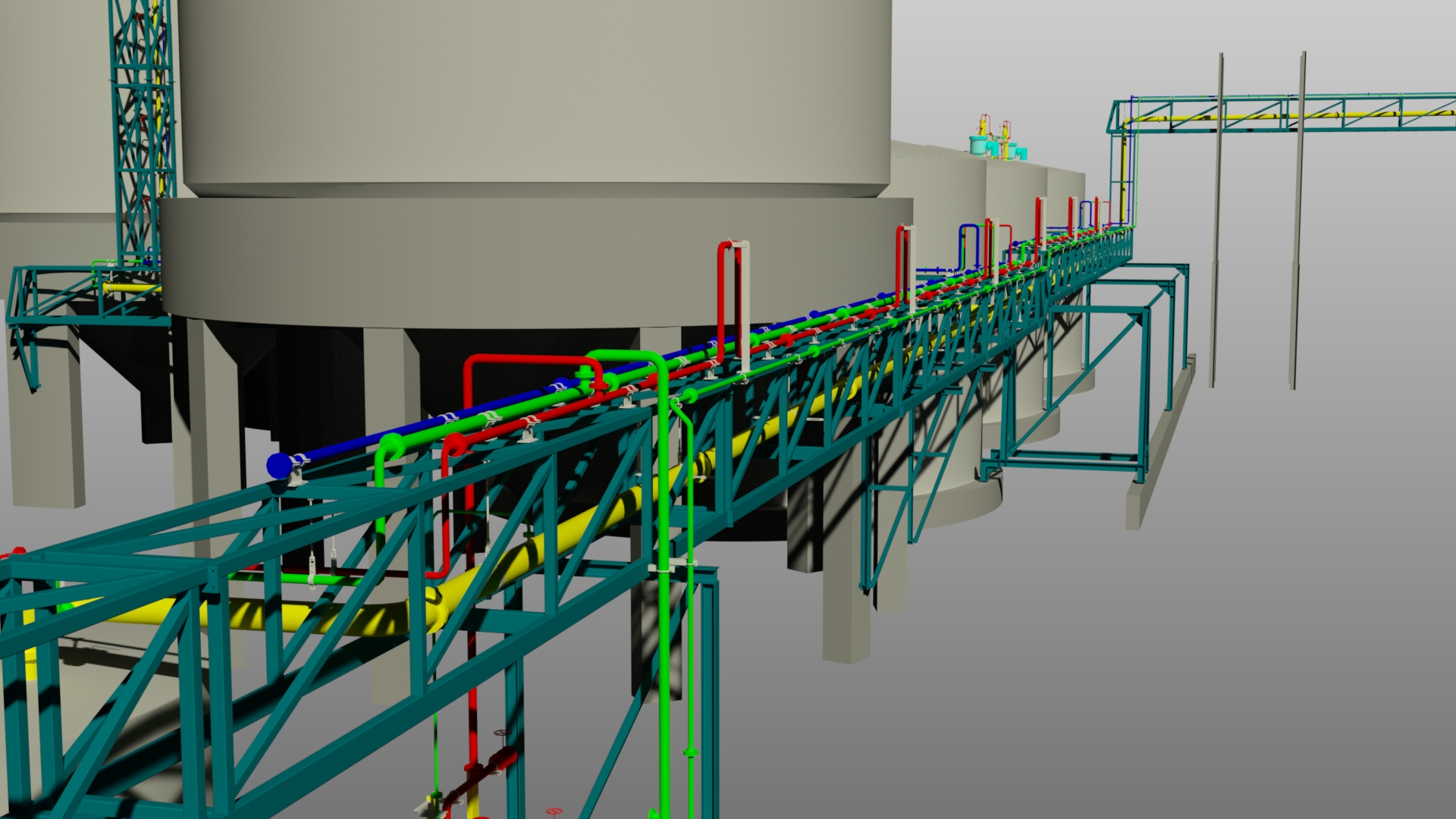

Ilva Taranto Teertank BTX Afzuiging

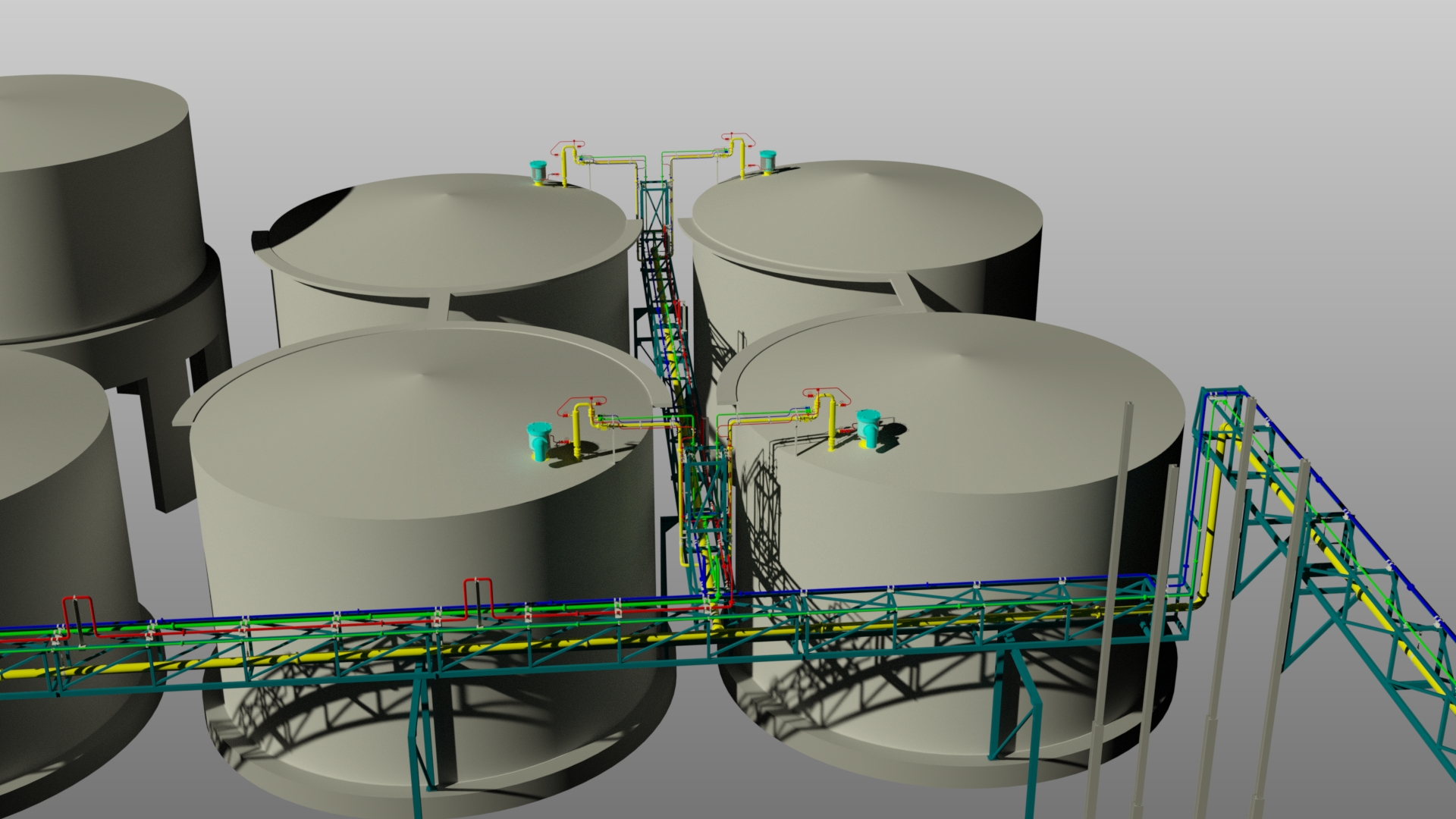

Het uitvoeren van een 3D-laserscan op locatie door Stemar biedt voor uw project een grote meerwaarde bij een bestaande plant. Onze engineers gebruiken deze informatie om een perfect passend ontwerp te realiseren. Lees meer informatie over ons project voor de Ilva Taranto Teertanks.

Ontwerpgegevens

| Klant : | Ilva Taranto Riva Cokeplant |

| Thermische uitzetting : | 100 oC |

| Onderwerp :

Ontwerpdruk : Lengte : Hoogte : |

Teertank BTX-uitstootreductie

50 kPa 100 m 15 m |

Uitdaging

De Ilva Taranto teertanks hadden een nieuw gesloten BTX-afzuigsysteem nodig. Het betrof een bestaande situatie waarbij er geen extra fundering gestort mocht worden.

De opdrachtgever had al een P&ID opgesteld met een werkende oplossing. Om dit te bewerkstelligen diende een ontwerp gemaakt te worden in overeenstemming met de eisen van de Eurocode en ASME B31.3. Het ontwerp vereiste bijvoorbeeld ook een continu afschot in het leidingsysteem.

Bijdrage van Stemar Engineering

De bestaande omgeving is met een 3D-laserscan in kaart gebracht door onze constructeurs. Vervolgens hebben we het gehele engineeringspakket verzorgd. Door de korte lijnen van onze specialisten kon er snel geschakeld worden tijdens het project

Resultaat

Onze engineers zijn samen met de opdrachtgever naar de Italiaanse site geweest om een 3D-laserscan uit te voeren. De P&ID is vertaald naar een concreet 3D ontwerp, welke na goedkeur van de klant is uitgewerkt in een basic engineering pakket. Het pakket omvatte ook de vereiste pipestress- en staalconstructieberekeningen.

Wij zetten de extra stap

- We ontwikkelen betrouwbare en duurzame oplossingen voor een veilige samenleving.

- Uw idee wordt verwerkt tot een pragmatische oplossing.

- We adviseren u deskundig vanuit onze kennis en ervaring.

- U heeft altijd duidelijkheid over het proces en de ontwikkelingen.

- Er wordt bijgestuurd waar nodig.

- We komen gezamenlijk tot de oplossingen voor uw projecten.

Gerelateerde projecten

Wij staan voor u klaar!

LET’S START NOWBent u op zoek naar maatwerk advies op het gebied van Engineering? Neem geheel vrijblijvend contact met ons op, dan bespreken we uw uitdaging.